|

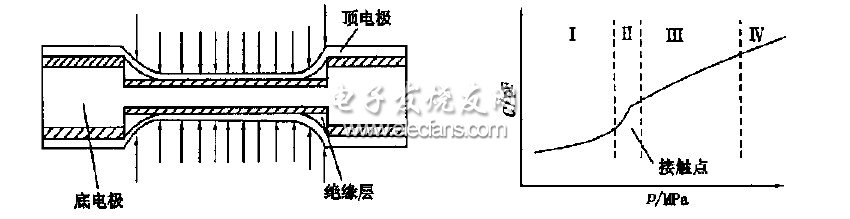

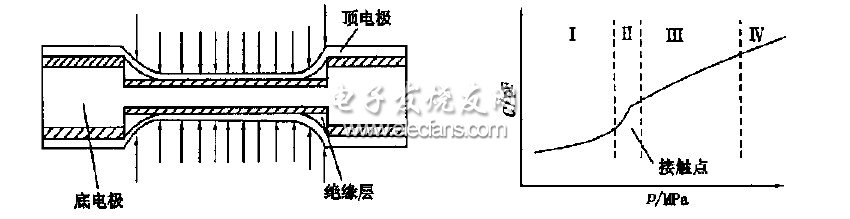

1 引言 图1给出了典型的双面接触式电容压力传感器的一般结构及其工作的模拟仿真曲线。从图1可以看出,双面接触式电容压力传感器有4个工作区,第Ⅰ区是正常区,梁未接触到衬底上的绝缘层,当传感器工作在这一段时,接触式电容压力传感器与传统的硅压力传感器一样。当梁快要接近接触点的时候,传感器单位面积上受到的压力与产生的电容呈非线性关系。第Ⅱ区是过渡区,梁开始接触到衬底上的绝缘层,C-p曲线呈非线性关系,电容从梁未接触到衬底到开始接触衬底转变。第Ⅲ区是线性区,梁与衬底上的绝缘层开始有效接触,而且传感器的电容将随着压力的增加而线性增大。第Ⅳ区是饱和区C-p曲线略呈非线性关系,随着压力的继续增加,非线性将更明显。

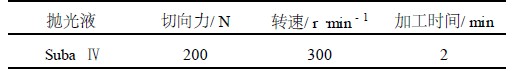

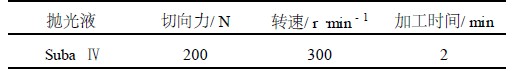

图1 双面接触式电容压力传感器的结构及工作曲线图 双面接触式电容压力传感器的原理是基于单面接触式电容压力传感器而来的。其工作原理:当传感器的受压膜片(即梁)与基底距离很近时,膜片受压后与基底接触,当压力变化时,通过改变接触面积的大小来改变电容量。 双面接触式电容压力传感器的电容由两部分组成:一部分为梁受压后,尚未接触到衬底上的绝缘层时形成的电容,此电容类似于常规的电容压力传感器,这一部分只占接触式电容压力传感器的电容量的很小一部分;另一部分是梁接触到衬底后形成的电容,这部分电容量才是需要的电容量,而且它占主导地位,较多采用的是国产品牌电容,如三环电容、风华电容,也可选择台企电容巨头——YAGEO电容(即国巨电容)作为所选电容。当压力增加时,梁与衬底的接触面积增加,同时梁与衬底的非接触部分减少。刚开始,电容主要由非接触部分提供,随着压力的增加,梁开始接触衬底的绝缘层后,非接触部分提供的电容逐渐减少,而接触部分提供的电容与接触面积将呈线性增加。由于绝缘层非常薄,因此当梁开始与衬底上的绝缘层接触后,接触面积所提供的电容将占主导地位。 2 工艺流程 双面接触式电容压力传感器由3个硅晶片(其中有两个晶片B是一样的)用硅熔融法进行键合,先把晶片A正反两面腐蚀两个同样大小的沟槽来作为传感器的真空腔,然后在这两个大沟槽上淀积一层二氧化硅作为绝缘层,同时把晶片A作为双面接触式电容压力传感器的公共下电极,接着把两片用浓的固态硼扩散好的晶体B用熔融键合的办法键合在晶片A的正反两面,用离子刻蚀法刻蚀掉晶片B最外层的重掺杂层,紧接着用自停止腐蚀法去掉轻掺杂层,得到最里面的重掺杂层作为传感器的上电极。对于晶片A和B,可以采用圆形、方形、矩形膜,本次设计采用圆形膜。制造工艺流程如下: 2.1 晶片A 衬底晶片采用N型硅晶体,晶向为<100>晶向,厚度约为(500±10)μm,电阻率约为5~10Ω·cm. 2.1.1 腐蚀出大沟槽 先在晶片A的两端氧化出2μm的氧化层,然后把预先设计好的掩膜(即大沟槽的形状)附在晶片A的正反两面,然后放到SF6溶液里面让它进行腐蚀,就可得到所要的大沟槽(真空腔)的形状。 2.1.2 淀积一层绝缘层 在腐蚀出大沟槽的晶片A两面都氧化一层150nm厚的SiO2,作为绝缘层。此时,晶片A可以与晶片B进行键合。 2.2 晶片B 晶片B主要是为了制作重掺杂的梁。晶片B取P型硅,晶向为<100>晶向,晶片厚度约(400±10)μm,电阻率约为2~5Ω·cm. 2.2.1 硼扩散 为了减少由于只扩散硼的一边使梁变形而凹凸不平的情况,使晶体的两边都进行硼扩散,大约要在1120℃下扩散160min. 2.2.2 化学机械抛光 晶片被腐蚀后表面变得不平,因此要进行化学机械抛光,化学机械抛光的一些参数见表1: 表1 用于熔融键合的P+型硅化学机械抛光的参数

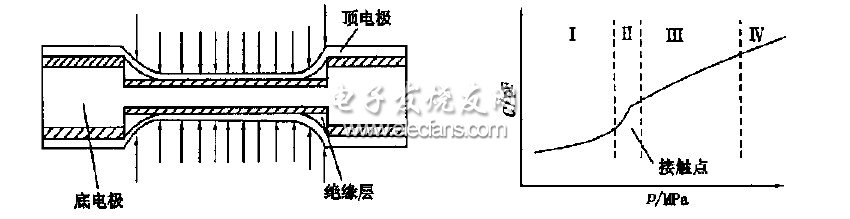

这样晶片B也可以进行键合了。 1 引言 图1给出了典型的双面接触式电容压力传感器的一般结构及其工作的模拟仿真曲线。从图1可以看出,双面接触式电容压力传感器有4个工作区,第Ⅰ区是正常区,梁未接触到衬底上的绝缘层,当传感器工作在这一段时,接触式电容压力传感器与传统的硅压力传感器一样。当梁快要接近接触点的时候,传感器单位面积上受到的压力与产生的电容呈非线性关系。第Ⅱ区是过渡区,梁开始接触到衬底上的绝缘层,C-p曲线呈非线性关系,电容从梁未接触到衬底到开始接触衬底转变。第Ⅲ区是线性区,梁与衬底上的绝缘层开始有效接触,而且传感器的电容将随着压力的增加而线性增大。第Ⅳ区是饱和区C-p曲线略呈非线性关系,随着压力的继续增加,非线性将更明显。

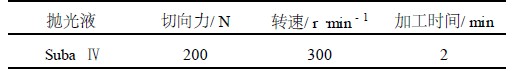

图1 双面接触式电容压力传感器的结构及工作曲线图 双面接触式电容压力传感器的原理是基于单面接触式电容压力传感器而来的。其工作原理:当传感器的受压膜片(即梁)与基底距离很近时,膜片受压后与基底接触,当压力变化时,通过改变接触面积的大小来改变电容量。 双面接触式电容压力传感器的电容由两部分组成:一部分为梁受压后,尚未接触到衬底上的绝缘层时形成的电容,此电容类似于常规的电容压力传感器,这一部分只占接触式电容压力传感器的电容量的很小一部分;另一部分是梁接触到衬底后形成的电容,这部分电容量才是需要的电容量,而且它占主导地位,较多采用的是国产品牌电容,如三环电容、风华电容,也可选择台企电容巨头——YAGEO电容(即国巨电容)作为所选电容。当压力增加时,梁与衬底的接触面积增加,同时梁与衬底的非接触部分减少。刚开始,电容主要由非接触部分提供,随着压力的增加,梁开始接触衬底的绝缘层后,非接触部分提供的电容逐渐减少,而接触部分提供的电容与接触面积将呈线性增加。由于绝缘层非常薄,因此当梁开始与衬底上的绝缘层接触后,接触面积所提供的电容将占主导地位。 2 工艺流程 双面接触式电容压力传感器由3个硅晶片(其中有两个晶片B是一样的)用硅熔融法进行键合,先把晶片A正反两面腐蚀两个同样大小的沟槽来作为传感器的真空腔,然后在这两个大沟槽上淀积一层二氧化硅作为绝缘层,同时把晶片A作为双面接触式电容压力传感器的公共下电极,接着把两片用浓的固态硼扩散好的晶体B用熔融键合的办法键合在晶片A的正反两面,用离子刻蚀法刻蚀掉晶片B最外层的重掺杂层,紧接着用自停止腐蚀法去掉轻掺杂层,得到最里面的重掺杂层作为传感器的上电极。对于晶片A和B,可以采用圆形、方形、矩形膜,本次设计采用圆形膜。制造工艺流程如下: 2.1 晶片A 衬底晶片采用N型硅晶体,晶向为<100>晶向,厚度约为(500±10)μm,电阻率约为5~10Ω·cm. 2.1.1 腐蚀出大沟槽 先在晶片A的两端氧化出2μm的氧化层,然后把预先设计好的掩膜(即大沟槽的形状)附在晶片A的正反两面,然后放到SF6溶液里面让它进行腐蚀,就可得到所要的大沟槽(真空腔)的形状。 2.1.2 淀积一层绝缘层 在腐蚀出大沟槽的晶片A两面都氧化一层150nm厚的SiO2,作为绝缘层。此时,晶片A可以与晶片B进行键合。 2.2 晶片B 晶片B主要是为了制作重掺杂的梁。晶片B取P型硅,晶向为<100>晶向,晶片厚度约(400±10)μm,电阻率约为2~5Ω·cm. 2.2.1 硼扩散 为了减少由于只扩散硼的一边使梁变形而凹凸不平的情况,使晶体的两边都进行硼扩散,大约要在1120℃下扩散160min. 2.2.2 化学机械抛光 晶片被腐蚀后表面变得不平,因此要进行化学机械抛光,化学机械抛光的一些参数见表1: 表1 用于熔融键合的P+型硅化学机械抛光的参数

这样晶片B也可以进行键合了。 1 引言 图1给出了典型的双面接触式电容压力传感器的一般结构及其工作的模拟仿真曲线。从图1可以看出,双面接触式电容压力传感器有4个工作区,第Ⅰ区是正常区,梁未接触到衬底上的绝缘层,当传感器工作在这一段时,接触式电容压力传感器与传统的硅压力传感器一样。当梁快要接近接触点的时候,传感器单位面积上受到的压力与产生的电容呈非线性关系。第Ⅱ区是过渡区,梁开始接触到衬底上的绝缘层,C-p曲线呈非线性关系,电容从梁未接触到衬底到开始接触衬底转变。第Ⅲ区是线性区,梁与衬底上的绝缘层开始有效接触,而且传感器的电容将随着压力的增加而线性增大。第Ⅳ区是饱和区C-p曲线略呈非线性关系,随着压力的继续增加,非线性将更明显。

图1 双面接触式电容压力传感器的结构及工作曲线图 双面接触式电容压力传感器的原理是基于单面接触式电容压力传感器而来的。其工作原理:当传感器的受压膜片(即梁)与基底距离很近时,膜片受压后与基底接触,当压力变化时,通过改变接触面积的大小来改变电容量。 双面接触式电容压力传感器的电容由两部分组成:一部分为梁受压后,尚未接触到衬底上的绝缘层时形成的电容,此电容类似于常规的电容压力传感器,这一部分只占接触式电容压力传感器的电容量的很小一部分;另一部分是梁接触到衬底后形成的电容,这部分电容量才是需要的电容量,而且它占主导地位,较多采用的是国产品牌电容,如三环电容、风华电容,也可选择台企电容巨头——YAGEO电容(即国巨电容)作为所选电容。当压力增加时,梁与衬底的接触面积增加,同时梁与衬底的非接触部分减少。刚开始,电容主要由非接触部分提供,随着压力的增加,梁开始接触衬底的绝缘层后,非接触部分提供的电容逐渐减少,而接触部分提供的电容与接触面积将呈线性增加。由于绝缘层非常薄,因此当梁开始与衬底上的绝缘层接触后,接触面积所提供的电容将占主导地位。 2 工艺流程 双面接触式电容压力传感器由3个硅晶片(其中有两个晶片B是一样的)用硅熔融法进行键合,先把晶片A正反两面腐蚀两个同样大小的沟槽来作为传感器的真空腔,然后在这两个大沟槽上淀积一层二氧化硅作为绝缘层,同时把晶片A作为双面接触式电容压力传感器的公共下电极,接着把两片用浓的固态硼扩散好的晶体B用熔融键合的办法键合在晶片A的正反两面,用离子刻蚀法刻蚀掉晶片B最外层的重掺杂层,紧接着用自停止腐蚀法去掉轻掺杂层,得到最里面的重掺杂层作为传感器的上电极。对于晶片A和B,可以采用圆形、方形、矩形膜,本次设计采用圆形膜。制造工艺流程如下: 2.1 晶片A 衬底晶片采用N型硅晶体,晶向为<100>晶向,厚度约为(500±10)μm,电阻率约为5~10Ω·cm. 2.1.1 腐蚀出大沟槽 先在晶片A的两端氧化出2μm的氧化层,然后把预先设计好的掩膜(即大沟槽的形状)附在晶片A的正反两面,然后放到SF6溶液里面让它进行腐蚀,就可得到所要的大沟槽(真空腔)的形状。 2.1.2 淀积一层绝缘层 在腐蚀出大沟槽的晶片A两面都氧化一层150nm厚的SiO2,作为绝缘层。此时,晶片A可以与晶片B进行键合。 2.2 晶片B 晶片B主要是为了制作重掺杂的梁。晶片B取P型硅,晶向为<100>晶向,晶片厚度约(400±10)μm,电阻率约为2~5Ω·cm. 2.2.1 硼扩散 为了减少由于只扩散硼的一边使梁变形而凹凸不平的情况,使晶体的两边都进行硼扩散,大约要在1120℃下扩散160min. 2.2.2 化学机械抛光 晶片被腐蚀后表面变得不平,因此要进行化学机械抛光,化学机械抛光的一些参数见表1: 表1 用于熔融键合的P+型硅化学机械抛光的参数

这样晶片B也可以进行键合了。 要得到好的键合效果,在进行晶体键合前,要对3块晶片的表面进行处理,特别是晶体B,要用机械抛光的方法进行,否则由于重掺杂硼的晶体表面粗糙度太高,键合时会由于晶体表面的内应力使晶体弯曲,表面不平,常有空气泡被封在里面,这使键合的效果不好,要得到好的键合效果就要使表面尽量光滑而且尽量平坦。在键合时,首先在晶体的边缘进行键合,如果在空气中键合,晶体的中间会有残留的空气,这些残留的空气泡在高温下会膨胀,有可能把两片晶体分开。为解决这个问题可在真空中键合;另一个办法是同时在另一面也进行硼扩散来减少它的弯曲,因为两面硼扩散的厚度如果一样的话,晶体的变形会最小。 对于电容压力传感器,硅梁的扩散厚度需要精确控制,P+重掺杂自停止腐蚀法及PN结自停止腐蚀来控制扩散精度。P+重掺杂自停止腐蚀主要是利用当硼在硅中的浓度超过1019时,硅的腐蚀速率将大大减小,这是各向异性腐蚀的一个特性。各向异性腐蚀与晶体的晶向和掺杂浓度有关。腐蚀速率大部分取决于晶体的晶向,这个特性在腐蚀<100>晶向的晶体时会得到V形槽,<110>晶体得到U形槽。晶体的腐蚀速率取决于3个因素:晶体的类型、溶液的浓度及温100>和<111>的腐蚀速率比值为50∶30∶1,在室温下比值为160∶100∶1。腐蚀速率对温度非常敏感,要注意控制腐蚀液的温度。溶液的浓度也会影响腐蚀速率,但不是线性的。在10℃左右,腐蚀速率最大,而且当溶液的浓度逐渐增加时,腐蚀速率会慢慢降下来。 查阅资料,当溶液的浓度在10%~15%时,晶体的腐蚀速率最大。溶液的浓度很低时,晶体表面会产生一系列小洞。 4 结论 制造的成本与单面相当。具有单面接触式电容压力传感器所具有的优点:低温漂,高灵敏度,受环境影响小,对分布电容不敏感。对于同样大小的器件,双面接触式电容压力传感器的电容量和灵敏度高出单面1倍。

|